1. Обзор сухого процесса получения порошкообразного силиката натрия.

(I) Основной принцип сухого процесса

Сухой процесс получения порошкообразного силиката натрия заключается в превращении жидкого жидкого стекла в порошкообразные продукты посредством сушки, распыления и других процессов. Его основной реакционный процесс включает плавление и затвердевание силиката натрия. При сухом процессе кварцевый песок (основной компонент SiO₂) и соли натрия, такие как кальцинированная сода (Na₂CO₃) или каустическая сода (NaOH), плавятся при высокой температуре с образованием расплава силиката натрия, а затем получают порошкообразные продукты путем охлаждения, дробления и других стадий.

(II) Ключевые факторы, влияющие на сухой процесс

Сухой процесс лежит в стадии плавления. Температура и время реакции на этом этапе напрямую влияют на качество, производительность и эффективность производства продукта. Температура плавления определяет энергию активации и скорость реакции реагентов. Если температура слишком низкая, реакция может быть неполной, а образующийся расплав силиката натрия может содержать непрореагировавшие частицы кварцевого песка, что влияет на чистоту продукта и точность модуля. Если температура слишком высокая, это увеличит потребление энергии, усугубит коррозию оборудования и может даже вызвать чрезмерную полимеризацию расплава силиката натрия, что повлияет на растворимость продукта. Время реакции тесно связано с полнотой реакции и однородностью расплава. Если время слишком короткое, реакция недостаточна и модуль нестабильен. Если время слишком велико, это не только снизит эффективность производства, но также может вызвать побочные реакции и повлиять на качество продукции. Поэтому оптимизация температуры плавления и времени реакции является ключевым звеном в сухом процессе.

2. Характеристика и применение порошкообразного силиката натрия с модулем 2,4±0,1.

(I) Характеристики продукта

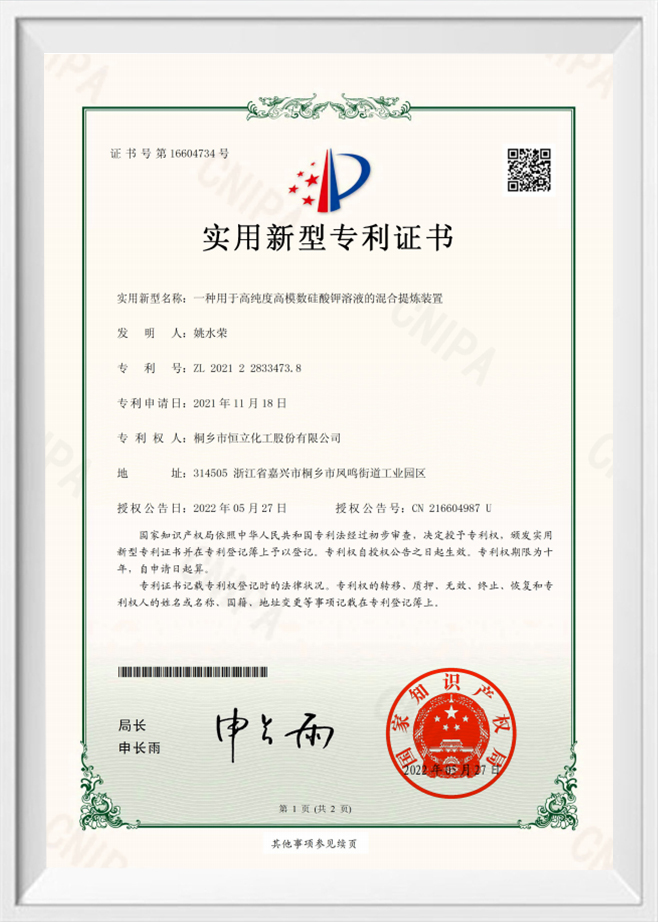

В качестве примера возьмем порошкообразное жидкое стекло (модель HLNAP-2, модуль 2,4±0,1) производства Tongxiang Hengli Chemical Co., Ltd. Этот продукт изготавливается из жидкого жидкого стекла путем сушки и распыления и имеет значительные преимущества перед жидким жидким стеклом. Что касается физических свойств, содержание диоксида кремния (SiO₂) составляет 54,0–58,0%, содержание Na₂O составляет 24,0–27,5%, объемная плотность составляет 0,65 кг/л, скорость растворения составляет ≤60 S/30℃, а скорость прохождения частиц размером 100 меш составляет ≥95%. Эти показатели показывают, что продукт обладает характеристиками высокого содержания, низкой влажности, простоты транспортировки и хранения, экономии затрат на упаковку и транспортировку, а также может быть быстро растворен и использован на месте. По химическим свойствам силикат натрия с модулем 2,4±0,1 имеет умеренную щелочность. После растворения в воде он может образовывать устойчивый силикатный раствор и вступать в реакцию с различными веществами, что закладывает основу для его применения в различных областях.

(II) Области применения

Продукт широко используется в моющих средствах, быстросохнущих добавках к цементу, промышленных тампонах, термостойких связующих и других областях. В промышленности моющих средств порошкообразный силикат натрия можно использовать в качестве моющего средства для повышения дезактивирующей способности моющих средств, регулирования значения pH раствора и смягчения воды; в производстве цемента в качестве быстросохнущей добавки может ускорить процесс коагуляции и затвердевания цемента, улучшить его раннюю прочность; в области промышленных закупорок его можно использовать для устранения утечек в трубопроводах и оборудовании за счет использования его свойств быстрого растворения и гелеобразования; Что касается жаростойких связующих, его можно использовать для склеивания и фиксации деталей в условиях высоких температур благодаря его устойчивости к высоким температурам и способности к склеиванию.

3. Диапазон оптимизации температуры плавления в сухом процессе.

(I) Влияние температуры плавления на качество продукта

Влияние на модуль: Модуль является ключевым показателем порошкообразного силиката натрия, который напрямую отражает соотношение диоксида кремния и оксида натрия в продукте. В сухом процессе температура плавления влияет на равновесие реакции и состав продукта. Когда температура низкая, скорость реакции низкая, а реакция кремнезема и оксида натрия является неполной, что может привести к низкому модулю и несоответствию требованию 2,4 ± 0,1; по мере повышения температуры скорость реакции увеличивается, реакция становится более полной, и модуль постепенно приближается к целевому значению, но когда температура слишком высока, расплав силиката натрия может подвергнуться чрезмерной полимеризации, и эффективное содержание кремнезема относительно снижается, вызывая колебания модуля.

Влияние на растворимость: слишком высокая температура плавления сделает структуру расплава силиката натрия более плотной, образуя более крупную молекулярную цепь, что приведет к замедлению скорости растворения продукта. Например, когда температура превышает 1400 ℃, часть силиката натрия может образовывать труднорастворимое стеклянное тело, в результате чего скорость растворения превышает 60 S/30 ℃, что не может соответствовать требованиям индекса продукта; при слишком низкой температуре в расплаве присутствуют не полностью прореагировавшие частицы кварцевого песка, которые не только влияют на чистоту продукта, но и затрудняют процесс растворения и снижают скорость растворения.

Влияние на энергопотребление и оборудование: Повышение температуры плавления требует большего расхода энергии и увеличивает затраты на производство. В то же время высокая температура окружающей среды усугубит коррозию и износ оборудования и сократит срок его службы. Например, при температуре выше 1300 ℃ обычные огнеупорные материалы подвергаются сильной коррозии и требуют частой замены, что увеличивает затраты на техническое обслуживание и риск остановки производства.

(II) Определение оптимального диапазона температуры плавления.

Большое количество экспериментальных исследований и производственной практики показали, что для сухого процесса производства порошкообразного силиката натрия с модулем 2,4±0,1 оптимальный диапазон температуры плавления обычно находится в пределах 1250-1350℃. В этом температурном диапазоне он может гарантировать, что кварцевый песок и натриевая соль полностью вступят в реакцию с образованием расплава силиката натрия со стабильным модулем упругости, принимая во внимание как показатели растворимости, так и эффективность производства.

Диапазон низких температур (1250–1300 ℃): в этом диапазоне температур скорость реакции умеренная, потребление энергии относительно низкое, а степень коррозии оборудования относительно небольшая. Экспериментальные данные показывают, что при температуре 1280 ℃ модуль расплава силиката натрия, образующегося в результате реакции, составляет 2,38, что близко к целевому значению 2,4, а скорость растворения составляет 55 S/30 ℃, что соответствует требованиям индекса продукта. В это время степень конверсии кварцевого песка может достигать более 95%, а в продукте меньше непрореагировавших частиц кварцевого песка и более высокая чистота.

Диапазон средних температур (1300–1330 ℃): это более идеальный диапазон температур плавления. Когда температура составляет 1320 ℃, реакция полностью осуществляется, модуль стабилен в диапазоне 2,4 ± 0,1, а скорость растворения составляет 50 S/30 ℃, достигая наилучшего состояния. При этом однородность расплава хорошая, что способствует последующему процессу сушки и распыления. Произведенный порошкообразный продукт имеет равномерный гранулометрический состав, а степень пропускания 100 меш может достигать более 98%.

Диапазон высоких температур (1330–1350 ℃): хотя скорость реакции выше, потребление энергии значительно увеличивается, а коррозия оборудования усиливается. Когда температура достигает 1350 ℃, модуль может немного увеличиться до 2,45, превысив верхний предел целевого диапазона, а скорость растворения упадет до 65 S/30 ℃, что не соответствует требованиям к продукту. Поэтому в реальном производстве следует, насколько это возможно, избегать длительной работы в диапазоне высоких температур.

4. Диапазон оптимизации времени реакции в сухом процессе.

(I) Влияние времени реакции на качество продукта

Влияние на полноту реакции: Если время реакции слишком короткое, реакция между кварцевым песком и натриевой солью будет недостаточной, что приведет к увеличению количества непрореагировавшего сырья в продукте, что повлияет на точность модуля и чистоту продукта. Например, когда время реакции составляет всего 30 минут, степень конверсии кварцевого песка составляет всего около 80%, содержание SiO₂ в продукте составляет менее 54%, содержание Na₂O выше 27,5%, а модуль составляет всего около 2,2; по мере увеличения времени реакции скорость конверсии постепенно увеличивается. Когда время достигает 60 минут, коэффициент конверсии может достигать более 98%, а различные показатели приближаются к целевому значению.

Влияние на однородность расплава: недостаточное время реакции приведет к неравномерному распределению компонентов в расплаве, а локальный модуль может быть высоким или низким, что влияет на стабильность продукта. Наблюдения под микроскопом показали, что в расплаве с коротким временем реакции присутствовали явные частицы кварцевого песка и участки агрегации солей натрия, в то время как расплав с длительным временем реакции имел однородную текстуру и не имел явных примесей.

Влияние на эффективность производства: Слишком длительное время реакции снизит эффективность производства и увеличит производственные затраты. В промышленном производстве на каждые 10 минут продления времени реакции единица времени выработки уменьшится примерно на 5%, и соответственно увеличится энергопотребление. Поэтому необходимо разумно сократить время реакции, обеспечив при этом качество продукции.

(II) Определение оптимального диапазона времени реакции

С учетом полноты реакции, однородности расплава и эффективности производства оптимальный диапазон времени реакции для сухого процесса получения порошкообразного силиката натрия с модулем 2,4±0,1 обычно составляет 45-60 минут.

Короткий интервал времени (45-50 минут): в течение этого периода времени реакция в основном достигает равновесия, степень конверсии кварцевого песка может достигать более 95%, а модуль стабилен в пределах 2,35-2,45, что соответствует требованию 2,4 ± 0,1. Например, когда время реакции составляет 48 минут, все показатели продукта соответствуют стандартам, эффективность производства высока, а производительность за единицу времени примерно на 8% выше, чем 60-минутное время реакции.

Средний временной интервал (50–55 минут): это идеальный диапазон времени реакции. В это время реакция является достаточной и однородной, качество расплава самое лучшее, а полученный порошкообразный продукт имеет высокую скорость растворения и однородный размер частиц. Экспериментальные данные показывают, что при времени реакции 53 минуты скорость растворения составляет 52 с/30 ℃, скорость прохождения 100 меш составляет 97%, а потребление энергии и потери оборудования находятся в разумных пределах.

Длительный временной интервал (55–60 минут): хотя реакция и является более полной, эффективность производства значительно снижается. Когда время достигает 60 минут, коэффициент конверсии всего примерно на 2% выше, чем при 50 минутах, а выход снижается примерно на 10%. Поэтому в реальном производстве, если нет особых высоких требований к чистоте продукта, слишком длительное время реакции обычно не используется.

5. Производственная практика и технологические инновации Tongxiang Hengli Chemical Co., Ltd.

Tongxiang Hengli Chemical Co., Ltd всегда уделяет внимание оптимизации процессов и технологическим инновациям в процессе производства продуктов из неорганического кремния. Для сухого процесса производства порошкообразного силиката натрия с модулем 2,4±0,1 компания внедрила современное испытательное оборудование, такое как рентгеновский дифрактометр (XRD), сканирующий электронный микроскоп (SEM) и т. д., для контроля структуры и состава материала в режиме реального времени в процессе плавки, обеспечивая научную основу для оптимизации процесса. Благодаря непрерывным исследованиям группа исследований и разработок компании разработала новый тип композитного катализатора, который может ускорить скорость реакции и сократить время реакции примерно на 10-15% без значительного увеличения температуры плавления, одновременно увеличивая степень конверсии кварцевого песка до более чем 99%, что еще больше улучшает качество продукции и эффективность производства.

Кроме того, компания Tongxiang Hengli Chemical Co., Ltd также создала полную систему управления качеством для строгого контроля каждого звена производственного процесса. От закупки сырья до доставки продукции проводятся многочисленные процессы проверки, чтобы гарантировать стабильность и надежность показателей продукции. Благодаря своим профессиональным техническим возможностям и высококачественному обслуживанию продукции компания завоевала широкое признание на рынке во многих областях, таких как электроника, одежда, производство бумаги, сельское хозяйство и т. д., а ее продукция продается в стране и за рубежом.