1. Точный расчет соотношения сырья.

(I) Химический измерительный контроль основного сырья

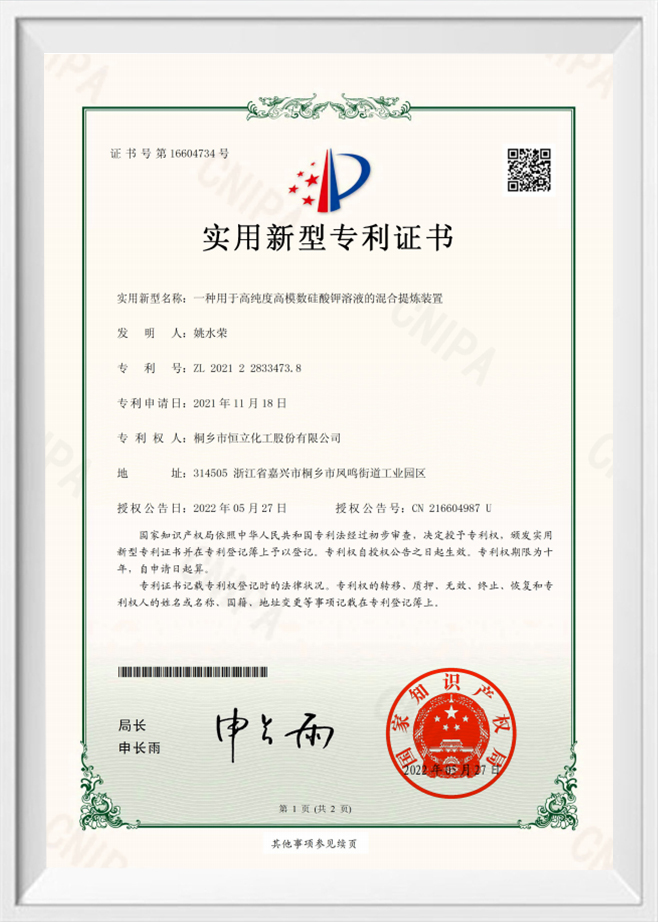

Модуль (M) силиката натрия определяется как отношение количества диоксида кремния к оксиду натрия (M = n (SiO₂)/n (Na₂O)), поэтому точное соотношение источника кремния к источнику натрия в сырье является основой контроля модуля. В производственной практике в качестве прекурсора обычно используют жидкое жидкое стекло, начальный модуль которого необходимо регулировать реакцией гидроксида натрия и кварцевого песка. На примере порошкообразного жидкого стекла HLNAP-1 производства Hengli Chemical его целевой модуль составляет 2,0±0,1, а молярное соотношение SiO₂ к Na₂O в растворе силиката натрия необходимо строго контролировать на этапе приготовления жидкого жидкого стекла.

В конкретной операции в качестве источника кремния можно использовать кварцевый песок (чистота ≥ 95%, основным компонентом является SiO₂), а в качестве источника натрия можно использовать гидроксид натрия промышленного качества (содержание NaOH ≥ 99%).

Согласно определению модуля M = m/n, когда целевой модуль равен 2,0, m/n = 2,0, то есть теоретически каждые 2 моля SiO₂ должны вступить в реакцию с 1 молем NaOH. Однако в реальном производстве необходимо учитывать степень конверсии кварцевого песка (обычно 85–95%) и потери в реакционной системе. Следовательно, концентрацию SiO₂ и Na₂O в реакционном растворе необходимо контролировать в режиме реального времени путем титрования, а соотношение ввода сырья необходимо динамически регулировать. Например, при отклонении модуля исходного раствора от 2,0 его можно скорректировать добавлением NaOH (снижение модуля) или золя кремнезема (повышение модуля).

(II) Синергетический эффект добавок

Для улучшения кинетики реакции и структуры продукта можно вводить небольшое количество добавок. Например, добавление 0,1%-0,5% сульфата натрия (Na₂SO₄) во время приготовления жидкого жидкого стекла может замедлить чрезмерную полимеризацию кремний-кислородных связей за счет регулирования ионной силы и избежать колебаний модуля; в то же время добавление около 0,2% полиакрилата натрия в качестве диспергатора позволяет улучшить диспергируемость кварцевого песка в щелочном растворе и способствовать однородности реакции, обеспечивая тем самым стабильность модуля. Кроме того, для продуктов специального применения, таких как порошкообразный силикат натрия для термостойких связующих, требующих высокой стабильности модуля, можно вводить следовые количества солей лития (например, Li₂CO₃, добавляемых в количестве 0,05–0,1%), чтобы использовать сильную поляризационную способность ионов лития для регулирования структуры силикатной сетки и повышения точности контроля модуля.

2. Ключевые звенья управления производственным процессом

(I) Процесс приготовления жидкого жидкого стекла

Температура и давление реакции

Реакция кварцевого песка и гидроксида натрия представляет собой гетерогенную реакцию твердого тела и жидкости, а температура и давление напрямую влияют на скорость реакции и скорость конверсии кварцевого песка. В технологической системе Hengli Chemical жидкое жидкое стекло готовится в реакторе высокого давления с контролируемой температурой реакции 120-150 ℃ и давлением 1,0-1,5 МПа. В этих условиях скорость растворения кварцевого песка может достигать 1,2-1,5 г/(мин・л), а степень конверсии может стабилизироваться на уровне более 92%. Слишком низкая температура приведет к неполной реакции, низкому модулю и большим колебаниям; слишком высокая температура может вызвать чрезмерную полимеризацию, что приведет к отклонению измерения модуля. Система ПИД-регулирования температуры используется для контроля колебаний температуры в пределах ±2 ℃ и колебаний давления в пределах ±0,05 МПа для обеспечения стабильности процесса реакции.

Скорость перемешивания и время реакции

Скорость перемешивания необходимо поддерживать на уровне 150-200 об/мин, чтобы обеспечить полный контакт между твердой и жидкой фазами. Время реакции обычно составляет 4-6 часов, и его необходимо регулировать в зависимости от размера частиц кварцевого песка (когда размер частиц кварцевого песка составляет ≤0,1 мм, время реакции можно сократить до 3 часов). Изменение вязкости реакционной жидкости контролируется онлайн-вискозиметром. Когда вязкость достигает 15-20 мПа·с, определяют конечную точку реакции. В это время модуль решения близок к целевому значению 2,0.

(II) Оптимизация параметров процесса распылительной сушки

Когда жидкое жидкое стекло преобразуется в порошкообразный продукт путем распылительной сушки, характеристики теплопередачи и массообмена в процессе сушки будут влиять на микроструктуру продукта, а затем косвенно влиять на модуль. К ключевым параметрам процесса относятся:

Температура на входе и температура на выходе

Температура на входе контролируется на уровне 300-350 ℃, а температура на выходе составляет 120-140 ℃. Высокотемпературный горячий воздух способен мгновенно обезвоживать капли (время высыхания <5 с), избегая вторичной полимеризации или разложения силикатной структуры из-за длительного нагрева. Если температура на входе ниже 280 ℃, это может вызвать остаточную влажность (содержание воды> 5%), влияющую на точность измерения модуля; если температура выше 380 ℃, это может вызвать локальный перегрев, вызывающий улетучивание Na₂O, что приведет к увеличению измеренного модуля упругости.

Давление распыления и апертура сопла

Используется форсунка для распыления под давлением с давлением распыления 6-8 МПа и диаметром отверстия 1,0-1,2 мм. В соответствии с этим параметром средний размер капель можно контролировать на уровне 50-80 мкм, обеспечивая равномерное распределение размера частиц порошка после сушки (скорость прохождения 100 меш ≥95%, например, продукты типа HLNAP-1). Слишком низкое давление распыления приведет к слишком большому размеру капель, образуя крупные агломераты частиц после высыхания, а также могут оставаться остаточные жидкие компоненты, которые не полностью высохли внутри, что влияет на однородность модуля; слишком высокое давление может привести к образованию слишком большого количества мелкого порошка (частицы <200 меш составляют >10%), увеличению потерь пыли и изменению объемной плотности продукта (целевое значение 0,6 кг/л), что косвенно влияет на репрезентативность выборки во время испытания модуля.

(III) Старение и обработка гомогенизацией

Высушенный порошкообразный продукт необходимо выдержать на закрытом складе в течение 24–48 часов, при этом температура выдержки должна составлять 40–50 ℃, а влажность <30 % относительной влажности. В процессе старения распределение влаги и микроструктура внутри порошка дополнительно балансируются, что позволяет уменьшить диапазон колебаний модуля на ±0,03. Для серийно выпускаемой продукции для смешивания используется оборудование воздушно-гомогенизационной обработки (время гомогенизации 1-2 часа, скорость воздушного потока 15-20м/с) для обеспечения однородности модуля каждой партии продукции (отклонение модуля между партиями ≤±0,05).

3. Анализ факторов, влияющих на контроль модуля, и меры противодействия.

(I) Колебания качества сырья

Чистота и размер частиц кварцевого песка

Если содержание примесей, таких как Fe₂O₃ и Al₂O₃, в кварцевом песке превышает 1,0%, он вступает в реакцию с NaOH с образованием соответствующих солей натрия, потребляет источники натрия и приводит к слишком высокому фактическому модулю. Контрмеры: используйте процесс травления с помощью магнитной сепарации (замачивание в 10% соляной кислоте в течение 2 часов) для удаления примесей и увеличения чистоты кварцевого песка до более чем 98%. Неравномерное распределение частиц кварцевого песка по размерам (например, разброс размеров частиц > 0,3 мм) приведет к нестабильной скорости реакции, а локальное отклонение модуля может достигать ±0,2. Решение: используйте вибрационный скрининг для классификации частиц по размеру и используйте в качестве сырья кварцевый песок с размером частиц 0,05-0,1 мм.

Проблема растекания гидроксида натрия

Промышленный гидроксид натрия легко впитывает влагу при хранении, что приводит к снижению эффективного содержания NaOH (измеренное содержание может быть менее 95%), что приводит к отклонениям в расчете соотношения. Контрмеры: приобретите гидроксид натрия в запечатанных бочках, откалибровайте концентрацию кислотно-щелочным титрованием перед использованием и отрегулируйте количество подачи в соответствии с измеренным значением.

(II) Колебания параметров процесса

Изменение эффективности теплопередачи реактора

После длительного использования на внутренней стенке реактора может образоваться накипь (основной компонент — силикат кальция), что приводит к снижению коэффициента теплопередачи и отставанию температуры реакции. Решение: Регулярно (раз в квартал) проводить химическую очистку (применять 5% раствор плавиковой кислоты в течение 2 часов циркуляционной очистки) для восстановления эффективности теплопередачи более 90% от исходного значения.

Явление накопления материала в башне распылительной сушки

Если на внутренней стенке сушильной башни накапливается чрезмерное количество порошка (время пребывания > 24 часов), он может расплыться из-за поглощения влаги, образуя высоковязкие агломераты, что влияет на стабильность последующего процесса распылительной сушки. Меры противодействия: Установите автоматическое вибрационное устройство (вибрация 5–10 раз в час, амплитуда 5–8 мм) и очищайте внутреннюю стену после каждой смены, чтобы контролировать толщину скопившегося материала до уровня ≤1 мм.

(III) Систематическая погрешность метода обнаружения

Для определения модуля обычно используется кислотно-основное титрование, но детали рабочего процесса могут вносить ошибки. Например, если температура воды превышает 60 ℃ при растворении образца, это ускорит гидролиз силиката, что приведет к низкому значению измерения SiO₂ и небольшому значению расчета модуля. Метод улучшения: используйте деионизированную воду при температуре 30 ℃ ± 2 ℃ при растворении образца (например, скорость растворения продукта типа HLNAP-1 ≤60 с/30 ℃) и используйте магнитную мешалку для быстрого перемешивания (скорость 300 об/мин), чтобы обеспечить полное растворение в течение 2 минут и уменьшить потери при гидролизе. Кроме того, выбор индикатора (например, разница в диапазоне изменения цвета метилоранжа и фенолфталеина) также будет влиять на определение конечной точки титрования. Рекомендуется использовать потенциометрическое титрование (погрешность определения конечной точки < 0,1 мл) вместо традиционного индикаторного метода для повышения точности аналого-цифрового обнаружения (повторное отклонение измерения ≤ ±0,02).