информация будет обновлена

Отправить отзыв

Кремнезёмный коллоид крупной фракции Поставщики

Типы коллоидного кремнезема

Коллоидный диоксид кремния можно разделить по размеру частиц на коллоидный диоксид кремния с крупными и мелкими частицами. Крупнозернистый коллоидный кремнезем нашей компании имеет размер частиц от 55 до 120 нм. В основном он используется в таких областях, как полировка керамики, полировка металла, полировка сапфира, полировка стекла и производство бумаги.

-

Введение Производство силикат калия Решения играют ключевую роль в различных отраслях, таких как сельское хозяйство, строительство и химическое машиностроение. Эти растворы, в основном пол...

ЧИТАТЬ ДАЛЕЕ -

Введение В последние годы спрос на высокоэффективные водоотталкивающие продукты резко возрос из-за растущего внимания к долговечности и защите в различных отраслях. Одним из наиболее важных ингредиентов...

ЧИТАТЬ ДАЛЕЕ -

Введение Порошок силиката натрия , обычно называемое жидким стеклом или жидким стеклом в жидкой форме, представляет собой универсальное соединение, имеющее широкий спектр применений в разли...

ЧИТАТЬ ДАЛЕЕ

Как при абразивной полировке меняется твердость частиц Силикагель с большим размером частиц Повысить эффективность шлифования металлических поверхностей?

I. Механическая основа: твердость частиц и абразивное действие

Силикагель с большим размером частиц обеспечивает свою абразивную эффективность благодаря присущим ему свойствам частиц диоксида кремния (SiO₂), которые имеют твердость по шкале Мооса 6–7, что сравнимо с кварцем и значительно тверже, чем у большинства цветных металлов (например, алюминия, меди) и некоторых сталей. Эта твердость позволяет частицам действовать как микроабразивы, механически удаляя материал с поверхности металла посредством трех основных механизмов:

Вспашка и резка

Твердые частицы кремнезема вдавливают более мягкую металлическую поверхность под приложенным давлением, создавая микроканавки и срезая выступы. Частицы большего размера (например, 150 нм) оказывают большее контактное напряжение, что делает их эффективными для быстрого снятия материала на этапах грубой полировки.

Упругая деформация и разрушение

В более твердых металлах (например, нержавеющей стали) частицы кремнезема вызывают пластическую деформацию заготовки, в то же время сопротивляясь фрагментации. Это обеспечивает стабильную абразивную производительность без преждевременного износа полировальной среды.

Термическая стабильность

Высокая температура плавления кремнезема (1713°C) предотвращает размягчение или прилипание частиц во время высокотемпературных процессов полировки, сохраняя эффективность резки даже при длительном механическом воздействии.

II. Синергия размера частиц и твердости в динамике полировки

Сочетание крупного размера частиц и высокой твердости создает уникальные преимущества абразивных систем:

Оптимальная площадь контакта

Частицы большего размера (например, 100 нм) имеют более высокое соотношение поверхности к объему по сравнению с частицами размером менее 50 нм, что позволяет им более эффективно взаимодействовать с металлической поверхностью. Это приводит к более высокой скорости удаления материала, особенно в тех случаях, когда требуется удаление глубоких царапин или следов от литья.

Поведение самозаточки

Хотя частицы кремнезема очень прочны, длительное истирание может вызвать микротрещины, обнажающие свежие острые края. Этот эффект «самозаточки» обеспечивает постоянную эффективность полировки в течение нескольких циклов, уменьшая необходимость частой замены шлама.

Гидродинамика в шламовых системах

В полировальных суспензиях на водной основе твердость крупных частиц диоксида кремния предотвращает агломерацию под действием сдвигающих сил, поддерживая стабильную дисперсию. Эта стабильность имеет решающее значение для равномерного удаления материала и предотвращения дефектов поверхности, вызванных скоплением частиц.

III. Промышленный практический пример: улучшение полировки авиационных компонентов с помощью специально разработанного силикагеля

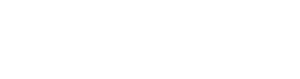

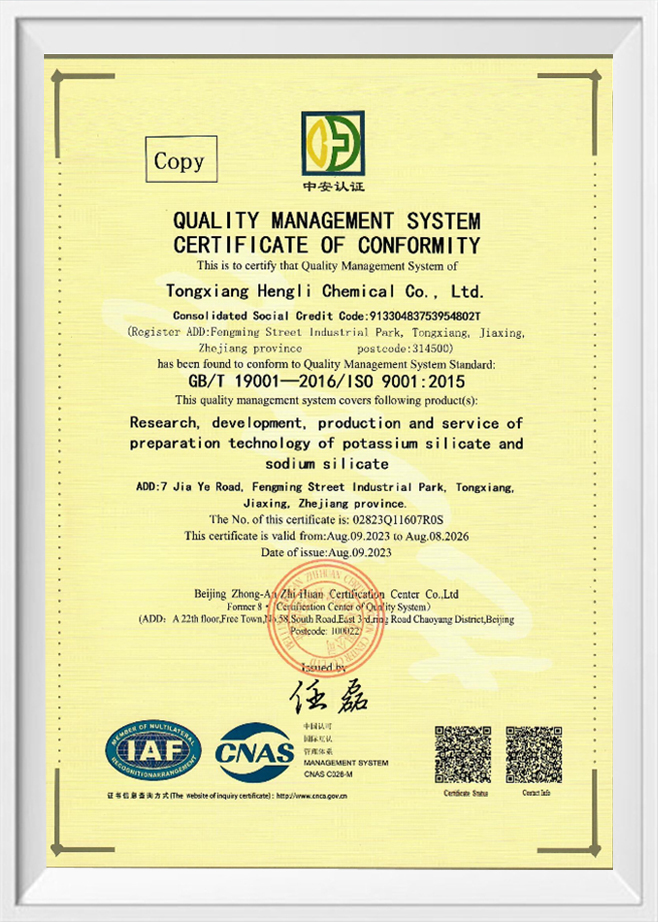

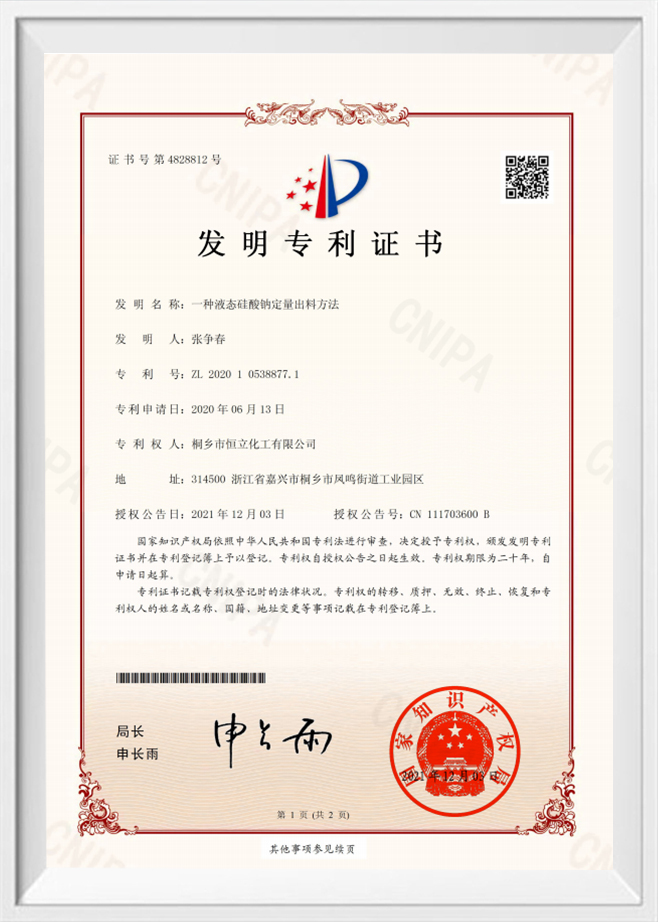

Tongxiang Hengli Chemical Co., Ltd. — ведущий разработчик неорганических кремниевых материалов — использовала свой опыт в области контроля микроструктуры коллоидного кремнезема для создания продуктов на основе кремнезема с крупными частицами, оптимизированных для абразивных применений. Например, их кремниевый золь размером 120 нм (с твердостью ~700 HV) был принят крупным производителем аэрокосмической продукции для полировки поверхностей лопаток турбин.

Технологическая проблема: Традиционные абразивы на основе оксида алюминия вызывают микротрещины в лезвиях из суперсплавов на основе никеля из-за их хрупкости.

Решение: силиказоль Hengli обеспечивает баланс твердости и микроэластичности, уменьшая растрескивание и обеспечивая при этом шероховатость поверхности (Ra) <0,2 мкм, что на 30 % лучше, чем отраслевой стандарт для этого применения.

Ключевая инновация: Настроив химический состав поверхности частиц диоксида кремния для повышения гидрофильности, компания Hengli улучшила стабильность жидкого раствора, обеспечивая непрерывную работу в течение 24 часов без осаждения частиц — увеличение производительности на 50% по сравнению с традиционными системами.

IV. Оптимизация процесса: баланс между твердостью, размером частиц и качеством поверхности

Чтобы максимизировать эффективность шлифования и избежать чрезмерного истирания, производители должны оптимизировать следующие параметры:

Градация размера частиц

При многоступенчатой полировке сочетание крупных частиц (50–150 нм) для грубого шлифования с более мелкими частицами (10–50 нм) для тонкой чистовой обработки создает синергетический эффект. Такой подход «прогрессивного истирания» сокращает общее время обработки до 40%.

Концентрация суспензии и pH

Более высокие концентрации твердых веществ (например, 40% SiO₂) увеличивают количество абразивных частиц, контактирующих с заготовкой, но чрезмерная нагрузка может привести к перегреву и тепловому повреждению поверхности. Доведение pH суспензии до 9–11 (щелочной диапазон) улучшает дисперсию частиц и предотвращает коррозию алюминиевых или медных сплавов.

Давление и скорость полировки

Более твердые частицы требуют более низкого давления, чтобы избежать глубоких царапин. Например, при полировке нержавеющей стали снижение давления с 20 до 15 фунтов на квадратный дюйм при использовании золя кремнезема размером 100 нм позволяет сохранить скорость удаления материала, одновременно улучшая гладкость поверхности.

V. Будущие тенденции: наноинженерия для абразивов нового поколения

Поскольку в производстве полупроводников и медицинского оборудования растет спрос на сверхточные поверхности, инновации в области кремнезема с крупными частицами направлены на:

Конструкция частиц «ядро-оболочка»: покрытие кремнеземных ядер более твердыми материалами (например, алмазоподобным углеродом) для повышения стойкости к истиранию без ущерба для целостности частиц.

Экологичные суспензии: Разработка биоразлагаемых диспергаторов для замены синтетических полимеров в соответствии с глобальными целями устойчивого развития.

Управление процессом на основе искусственного интеллекта: интеграция мониторинга размера частиц в реальном времени с помощью лазерной дифракции для автоматической регулировки параметров суспензии и оптимизации эффективности для сложных геометрических форм.